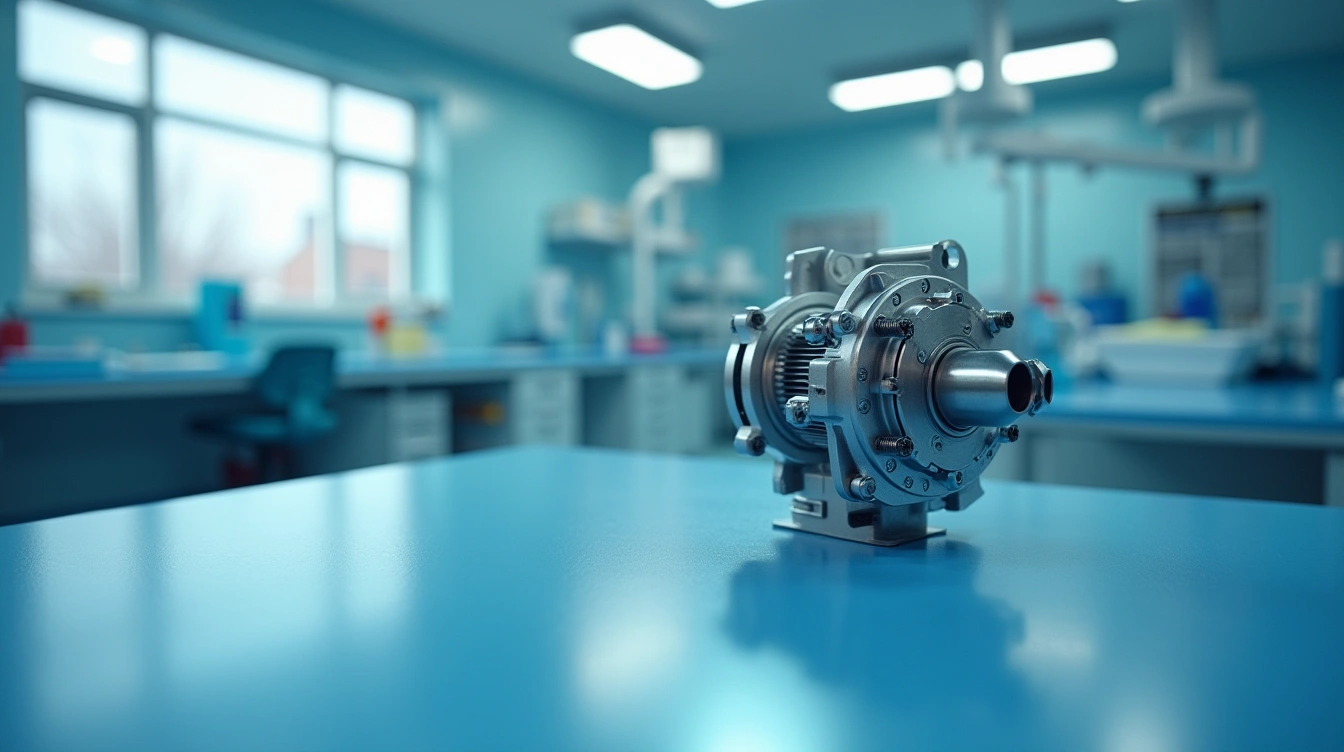

L’usinage de précision pour les pièces mécaniques médicales : un secteur en pleine croissance

L’usinage médical transforme la fabrication de dispositifs vitaux grâce à une précision micrométrique et des matériaux biocompatibles. Selon le rapport Global Medical Devices Market 2024 de Grand View Research, le marché mondial des dispositifs médicaux atteindra 718 milliards de dollars d’ici 2025, avec une croissance de 5,4% par an. Comment garantir cette précision extrême pour des implants où chaque micron compte ? https://www.jmd-cfao.com/usinage/

Pourquoi cette spécialisation exige-t-elle des compétences particulières ?

L’usinage de dispositifs médicaux représente l’un des défis les plus exigeants de l’industrie manufacturière. Contrairement à l’usinage industriel classique, cette spécialisation impose des tolérances micrométriques où la moindre déviation peut compromettre la sécurité du patient. Les pièces chirurgicales nécessitent une précision absolue, souvent à quelques microns près.

Lire également : Révolutionnez Vos Services Logistiques : Stratégies de Digitalisation pour une Optimisation Efficace

La biocompatibilité des matériaux constitue un enjeu majeur. Chaque alliage utilisé doit respecter des normes strictes pour éviter tout risque de rejet ou de contamination. Les usineurs spécialisés maîtrisent parfaitement les propriétés du titane grade 5, de l’acier inoxydable 316L ou encore des polymères PEEK, matériaux de référence dans le secteur médical.

L’expérience acquise sur 25 années permet de comprendre ces subtilités techniques. L’utilisation de technologies 5 axes continus garantit l’usinage de géométries complexes en une seule prise, réduisant ainsi les risques d’erreur. Cette maîtrise technique s’accompagne d’une traçabilité complète, exigence fondamentale pour répondre aux normes ISO 13485 du secteur médical.

A voir aussi : Transformez Votre Entreprise grâce à des Formations Innovantes en Digitalisation !

Certifications et normes : les piliers de la fabrication de composants mécaniques destinés au secteur médical

Dans l’industrie médicale, la qualité n’est pas négociable. La certification ISO 9001 constitue le socle de tout système de management qualité robuste, garantissant une approche structurée de l’amélioration continue des processus de fabrication. Cette norme exige une documentation rigoureuse de chaque étape de production, de la réception des matières premières jusqu’à la livraison du composant fini.

La certification ISO 13485 va plus loin en se spécialisant exclusivement dans les dispositifs médicaux. Cette norme impose des exigences particulièrement strictes concernant la gestion des risques, la validation des processus de stérilisation et la maîtrise de l’environnement de production. Elle garantit que chaque implant, chaque instrument chirurgical répond aux standards les plus élevés de l’industrie médicale.

Ces certifications établissent une traçabilité complète de chaque composant fabriqué. Chaque pièce peut être retracée depuis son lot de matière première jusqu’à son installation chez le patient. Cette traçabilité s’avère cruciale en cas de rappel de produit ou d’investigation post-marché, permettant une réactivité immédiate pour protéger la sécurité des patients.

La conformité réglementaire ne se limite pas aux normes ISO. Elle englobe également le respect du marquage CE pour l’Europe et des directives FDA pour les États-Unis, assurant ainsi une commercialisation mondiale des dispositifs produits selon ces standards exigeants.

Matériaux et technologies : quels choix pour ces applications critiques ?

Le choix des matériaux et des procédés d’usinage constitue le cœur de la fabrication médicale. Chaque composant doit répondre à des exigences de biocompatibilité strictes tout en garantissant une précision dimensionnelle irréprochable.

Matériaux biocompatibles :

- Titane Grade 2 et Grade 5 : résistance exceptionnelle à la corrosion pour les implants permanents

- Acier inoxydable 316LVM : matériau de référence pour l’instrumentation chirurgicale

- PEEK (polyétheréthercétone) : plastique haute performance pour les applications orthopédiques

- Alliages cobalt-chrome : idéaux pour les prothèses articulaires soumises à de fortes contraintes

Technologies d’usinage avancées :

- Usinage 5 axes continus : formes complexes réalisées en une seule prise

- Contrôle 3D par machine à mesurer : validation dimensionnelle au micromètre

- Finitions de surface spéciales : polissage électrochimique et traitements de passivation

- Usinage cryogénique : préservation des propriétés métallurgiques des matériaux sensibles

Du prototype à la série : comment s’organise le processus de production ?

La transformation d’une idée en produit fini suit un parcours structuré qui commence par la conception assistée par ordinateur. Les ingénieurs modélisent chaque détail technique en 3D, optimisant les formes et les dimensions selon les contraintes mécaniques spécifiques. Cette phase digitale permet d’identifier les défis techniques avant même de toucher à la matière.

Une fois le design validé, l’atelier produit un premier prototype grâce aux machines-outils de précision. Ce prototype subit une série de tests rigoureux : contrôles dimensionnels au micromètre, analyses de résistance et vérifications des propriétés mécaniques. Chaque mesure est documentée pour garantir la traçabilité complète du processus.

La phase de production série débute après validation du prototype. Les machines 5 axes continus prennent le relais pour usiner les pièces selon les paramètres établis. Un contrôle qualité systématique vérifie chaque lot avant emballage, assurant une conformité parfaite aux spécifications techniques.

Le service de devis en ligne personnalisé accompagne cette démarche en fournissant des estimations précises dès les premiers échanges. L’équipe technique reste disponible tout au long du projet pour ajuster les paramètres et optimiser les résultats.

Applications et secteurs d’intervention : où retrouve-t-on ces pièces ?

L’usinage de pièces médicales de précision trouve ses applications dans de nombreux domaines de la santé moderne. Les prothèses orthopédiques représentent l’un des secteurs les plus demandeurs, avec la fabrication de hanches artificielles, de genoux ou encore d’épaules sur mesure. Ces dispositifs nécessitent une précision millimétrique pour garantir une intégration parfaite dans le corps humain.

La chirurgie reconstructive constitue également un domaine d’intervention majeur. Les plaques de fixation, les vis chirurgicales et les broches utilisées pour réparer les fractures complexes exigent des tolérances dimensionnelles extrêmement strictes. Chaque pièce doit s’adapter parfaitement à l’anatomie du patient pour optimiser la guérison.

L’imagerie médicale moderne s’appuie aussi sur des composants usinés avec précision. Les supports de capteurs pour IRM, les collimateurs pour scanners et les pièces mécaniques des équipements de radiologie participent directement à la qualité des diagnostics. Ces éléments techniques, bien qu’invisibles du patient, garantissent la fiabilité des examens médicaux quotidiens.

Questions fréquentes sur l’usinage médical

Quelles sont les normes ISO requises pour l’usinage de pièces médicales ?

L’usinage médical exige la certification ISO 13485 pour les dispositifs médicaux et ISO 9001 pour la qualité. Ces normes garantissent la traçabilité complète, la stérilisation et la biocompatibilité des pièces produites.

Combien coûte l’usinage d’une prothèse orthopédique sur mesure ?

Le coût varie entre 500 et 3000 euros selon la complexité, le matériau utilisé et les finitions requises. Chaque prothèse étant unique, un devis personnalisé reste indispensable pour une estimation précise.

Quels matériaux utilise-t-on pour fabriquer des implants médicaux ?

Les matériaux privilégiés incluent le titane Grade 5, l’acier inoxydable 316L et les alliages cobalt-chrome. Ces matériaux offrent une biocompatibilité optimale et une résistance mécanique exceptionnelle pour les applications médicales.

Comment obtenir un devis pour l’usinage de pièces chirurgicales ?

Transmettez vos plans techniques, spécifications matériau et quantités souhaitées. Notre équipe analyse votre projet et vous propose un devis détaillé sous 48h avec délais de fabrication et certifications incluses.

Quelle est la différence entre l’usinage médical et l’usinage industriel classique ?

L’usinage médical impose des contraintes sanitaires strictes : environnement stérilisé, traçabilité complète, contrôles dimensionnels renforcés et respect des normes biomédicales. La précision atteint généralement ±0,01mm contre ±0,1mm en industriel standard.